部材(材料や部品)の調達・開発において、自給にするか支給にするかというのは、モノづくりにおいて重要なポイントとなります。そもそも自給・支給とは何なのか?集中購買と何が違うのか?自給や支給はどうやって決めるのか?と分かりにくい点が多く、インターネット上でもまとめられた情報は少ないです。この記事ではトヨタ自動車やスタートアップで金属部材からモーター・リチウムイオン電池まで13年間調達してきた筆者が経験談を交えながらに以下ついてご紹介致します。

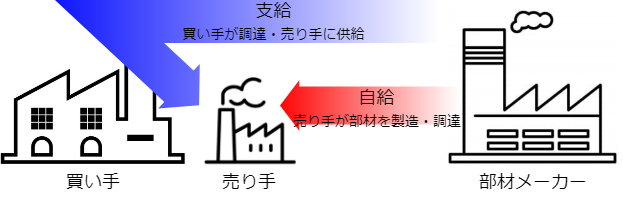

自給とは自社(売り手)で部材(材料や部品)を製造・調達することを指します。支給とは顧客(買い手)が部材を調達し売り手に供給することを指します。

自給、支給といっても会社や業界により用語が若干異なる可能性があり、ここでは関連用語踏まえ以下の通りまとめました。顧客・自社・仕入先の関係を分かりやすくするため、売り手と買い手という表現にしています。〇や×などの評価は買い手目線で入れています。

| 用語 | 自給 | 管理自給 | 支給(無償支給) | 支給(有償支給) |

|---|---|---|---|---|

| 英語 | Self / Supplier Source(自己調達) Non-Supplied(非支給) Inhouse (内製) | Administrated Self Source | Customer Supply | Resale |

| 意味 | 売り手で製造または調達 | 部材の価格のみ買い手が決定 売り手で調達 | 買い手が部材を売り手に供給。 売り手は支給品への支払いの必要なし | 買い手が部材を売り手に供給。 売り手は支給品への支払いの必要あり |

| 部材の独自性 | ||||

| 部材の品質 | ||||

| 部材の供給 | ||||

| 固定費 | ||||

| 変動費 | ||||

| 部材の売買取引 | ||||

| 他の売り手 への転用 | ||||

| 在庫 | ||||

| 資金繰り |

自給、支給に関する上記以外の用語として以下があります。

- 集中購買

複数の買い手が必要としている部材をまとめ、購買力を高めて購入することを集中購買といいます。メリットは価格は勿論、納期や品質の安定化にも威力を発揮します。詳しくは次のセクションでご紹介致します。 - 社給

会社から支給される備品類・消耗品や使用品について言われることが多いです。社給も2種類あります。ひとつは社員対会社のケースで、会社から服装(制服・作業着)、デバイス(パソコン・携帯電話)、ツール(安全器具、工具)などを社員に渡して使います。もう一つは会社対会社のケースで、発注元から備品、用具などを業務を請け負っている会社に渡して使います。会社によっては上記有償支給を社給と呼ぶケースもありますので言葉の定義はよく確認・共有するのがよいでしょう。

支給をする手法の一つに集中購買があります。集中購買とは、複数の買い手が必要としている部材を1つの買い手がまとめて購入することで、原価を抑え、供給・品質を安定化させることです。売り手としては購入量が多いため、価格をディスカウントする動機づけになりますし、優先的に納品(供給)をし、品質としても統一されるため安定するメリットがあります。私が知っている限り、自動車や航空防衛、建築業界などで実践されています。但し、集中購買というと1つの会社内で完結するケース(本社が支店や各地の工場の分もまとめて買う)もあり、この場合支給はなしとなります。

以下の参考用の表にあるように、別法人向けも含めてまとめて購入する場合のみ集中購買かつ支給となります(黄色ハイライトが支給にあたります)。集中購買の深度と範囲が大きいほど、購買量も多くなり、原価低減の可能性も大きくなります。逆に支給は集中購買とも限りません。後述する体験談のようにまとめて購入しなくとも支給するケースがあります。

| 深度 | 範囲(国内など) | 範囲(国外など) |

|---|---|---|

| 本社・本社工場 | 自動車会社 組立工場 | 自動車会社 組立工場 |

| 支店・地域工場 | 自動車会社 組立・部品工場 | 自動車会社 組立・部品工場 |

| 買収・自社化した支店・工場 | グループの自動車会社 組立工場 | グループの自動車会社 組立工場 |

| 関連会社(出資企業・別法人) | 大手自動車部品会社 | 大手自動車部品会社 |

| 仕入先Tier1 | 自動車会社の仕入先 | 自動車会社の仕入先 |

| 仕入先Tier2 | Tier1の仕入先 | Tier1の仕入先 |

| 仕入先Tier3 | Tier2の仕入先 | Tier2の仕入先 |

黄色ハイライト向けにも集中購買すれば支給にあたる。

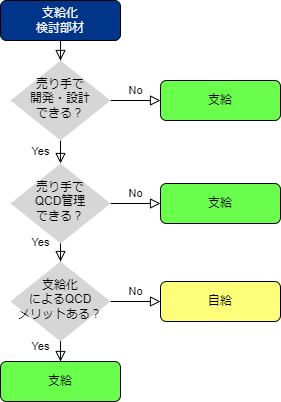

企業間で売買を始める場合、殆どのケースで売り手の部材は自給の前提となっています。買い手目線で自給から支給にする、検討のポイントは下記6つです。

支給化を検討するポイントは「必要性(支給せざるを得ない)」・「QCD(品質・コスト・供給)メリット」の順できめます。

必要性というのは、対象部材が買い手が開発したり、売り手で扱い馴れない部材のばあい、売り手で設計上・製造上の品質を担保できないケースがあります。そのようなケースでは支給せざるを得なくなります。

別の必要性として、売り手でQCD管理できないので支給化を検討するケースもあります。例えば、鋼材で売り手の購入量だと鉄鋼メーカーから優先されず、納品遅延などが発生するケースがあります。これも売り手より乞われ、必要に迫られて支給します。

支給化によるQCD上のメリットがある場合、買い手から支給化を提案・取引の前提条件としたりします。例えば、日本の航空防衛産業では、アルミやステンレス等の材料は規格で定められており、各加工サプライヤーがバラバラと買うより、まとめて買う方がコストメリットある・品質管理できるため支給されています。

支給検討にあたり、コストと品質のトレードオフがあります。

自給から支給にすると、売り手にとって支給材はコストや品質の管理の手間が省けます。それは当然価格にも反映されます。部材費へのマージン(手数料)は自給よりも支給にする事で低減します。集中購買による支給であれば更に部材費を低減できます。

しかし、不具合があった場合、支給材に起因するものか・売り手に起因するものか、判別が難しい場合があり、そこはトレードオフとなります。

買い手は不具合の原因の判別をする能力・人的資源があれば支給に切り替えても品質問題がある際の責任の明確化はコントロールできるリスクとなります。

支給を検討するにあたり、地域ごとにある程度まとめて支給するか、グローバルにまとめて支給するかも検討できます。グローバルに支給すれば、購入量の増加による原価低減や品質の均一化を図る事ができます。ただし、まとめる程、品質や安定供給のリスクも高くなります。以下メリット・デメリットをご紹介します。

| 項目 | 地域内支給 | グローバル支給 |

|---|---|---|

| コスト | ||

| 品質 | ||

| 安定 供給 | ||

| 開発 工数 | ||

| 例 |

支給を推進する上で、売り手と買い手で支給化への合意が必要です。売り手にとってもメリットがある、支給を受入れざるを得ないなど様々なケースがあります。以下、合意をする上で、検証すべきポイントをご紹介致します。

- 支給化の合意

支給による必要性または売り手へのメリットを説明し、売り手と合意をします。メリットは上記の表を参照いただけます。 - 品質

品質上の責任は、支給材は買い手となります。自給材の品質担保をどうするか検討します。支給材の出荷前・受入れ検査の有無や方法を検討します。 - 供給体制

支給の難しさとして、在庫管理があります。買い手が支給材の発注をしますが、売り手は遅延や支給品不足をおこさずに加工・納品する必要があります。そこで、売り手が必要なタイミング・数を供給するため、どのような供給体制(ルール、手段など)にするか検討します。 - 管理費

支給をするといっても、受入れ検査や、在庫保管、棚卸、発注手続きなどの管理業務が発生します。それらに対する管理費はどうするのか検討します。一般的に自給>管理自給>有償支給>無償支給の順に安くなります。

仮に支給をしないとなった場合、自給をすることになります。売り手にとって自給材の強化をすることは、自社のリソースを活用し、持続可能なビジネスを構築することとなります。買い手にとっても売り手の自給材を強化する事はQCD(品質、コスト、安定供給)の観点からメリットがあります。具体的には、以下の方法が挙げられます。

- 内部リソースの棚卸し

人材、設備、技術、ノウハウなど、売り手が保有するリソースを整理します。特に売り手の専門領域・強みを言語化します。 - 内製まはた外注の見直し

外部から調達するよりも自社で製造すること、または外注化する事で価格や技術競争力を高められる製品や部品はないか検討します。例えばオリンパスは製造が難しい医療用ワイヤーをテルモと共同で開発したり、朝日インテックの医療用ワイヤを外注したりしています。 - 生産性向上のための取り組み

設備や人員の効率化、生産工程の改善などにより、コスト削減や生産量の増加を図ることができます。トヨタ系サプライヤーである旭鉄工は生産性向上のため、IOT(Internet Of Things、主に生産設備にセンサーを取り付け、インターネット経由で情報交換・制御)を活用し大幅な効率化に成功しています(参照)。 - 持続可能な供給体制の構築

後述するBCP(Business Continuity Plan 事業継続計画)の立案や環境負荷の少ない材料(リサイクルしやすい、耐久性があるなど)や製造工程(水やエネルギーの使用量の削減、輸送方法を工夫することで、CO2排出量を削減など)を採用することで、長期的安定的な供給体制を整えることができます。

デジタル時代においては、調達に関するデータの共有も検討できます。デジタルデータをどのように売り手と買い手同士で共有するか、活用するかにも焦点を当てます。データセキュリティやプライバシーの観点からもセンシティブなところがあり、何が必要かあらかじめよく定義し、経理・財務・営業とも連携した調達インフラの設計が重要です。いずれ自分の過去の失敗談も紹介したいと思います。

- 調達データ(調達活動に関連するすべての情報)

データは、デジタルトランスフォーメーションの基盤となります。サプライチェーンにおいて、調達価格、生産計画、発注数量、納期、在庫数、といった調達データの共有は、売り手と買い手の連携を強化し、新たな価値を創造します。例えば、売り手にとっては買い手が何を、どれだけ、いつ、どこ向けに買うのかあらかじめ分かれば分かるほど、余裕を持った生産準備、安定供給につながります。トヨタ自動車では企画段階での生産計画、量産化した際の年単位、半年単位、月単位、最後に日々のかんばんによる発注と小まめにサプライヤーとデータ共有・連携しています。 - 調達用ITインフラ

購入価格から仕入れ数量、在庫数量の管理はITインフラ無しには成り立ちません。買い手は、調達用ITインフラ(ERPやBSMなどと言われます)を売り手と共有する事で、受発注の自動化、納品履歴をソフトウェアで管理できます。現在、外部のサービスプロバイダーから提供されるクラウドサービスが人気となっています。人気の理由は設計や保守が簡単なのと、国を跨いで利用できる為です。但し、クラウドサービスを導入する場合、運用をクラウドサービスに合わせる必要があります。その為、大企業の中には自社の運用を変えないため、独自に調達ITインフラを開発したり、クラウドサービスを魔改造したりするケースもあります。また、売り手は様々な買い手の調達用ITインフラを使いこなす必要があるのが現実です。 - 外部提供されるサービス

外部提供されるサービスは、企業が自社で開発・提供できない機能を外部の企業から利用するサービスです。外部提供されるサービスは、専門的な知識や技術を必要とする機能や、短期間での導入・運用が必要な場合に有効です。例えば、ITインフラの代理店でない、客観的な第三者によるコンサルタントによる調達用ITインフラ選定・運用設計(売り手と買い手のデータ共有方法など)があります。 - 調達業務の変革

従来の調達プロセスは、紙ベースでのやり取りや主観に基づく属人化した業務が多く、業務効率化や生産性向上が課題となっています。デジタル化により、調達業務を定量的なデータに基づいた客観的なサプライヤーの評価や課題の抽出が可能になります。合わせてサプライヤーも同時にデータ・課題を共有する事で売り手と買い手の協力関係を強化する事ができます。調達部門は、商品やサービスの調達を通じて、企業の生産性や競争力に大きく貢献する重要な部門です。デジタルトランスフォーメーションによって、調達機能の強化ができます。 - データセキュリティやデジタルプライバシー

売り手と買い手で共有するデータの漏洩には注意が必要です。特に調達は、自社(買い手)とサプライヤー(売り手)の貴重なデータを扱う為、データセキュリティやプライバシーを確保するための対策を講じる必要があります。

緊急時の柔軟なサプライチェーンとは、災害や緊急事態が発生した場合に、企業が継続的に生産やサービスを提供できる体制を整えることです。特に最近はパンデミックや、戦争、天災など様々な困難に調達は面しており、これまで以上に安定供給への注目が高まっています。以前にも災害に関するブログ投稿しましたが、ここでは売り手で調達・製造する自給材を、買い手からの支給材に切り替えることで、供給源を増やし、迅速な対応を可能にする手法をご紹介します。

緊急時の柔軟なサプライチェーン戦略を構築する際には、以下の3つの要素があります。やろうとすると膨大な仕事量となるため、優先順位をつけながら取り組むのがよいと思われます。

- リスク管理

そもそも、サプライチェーンに対してどのようなリスクが存在するのか把握します。日本国内では東日本大震災の後に主に地震や台風などの自然災害を想定したBCP(Business Continuity Plan 事業継続計画)の立案を各社進めてきていました。しかし、海外ではどうでしょうか?テロや戦争などの人為災害、労働争議や政治的混乱などの社会情勢の変化など、さまざまなリスクが考えられます。 - 事前の計画

次に、緊急時が発生した場合にどのように対応するか、を事前に計画します。複数の製造拠点や代替部材を用意するなど、対策があります。ここで対策の1つとして、自給材から支給材への切替があります。売り手・買い手の間であらかじめ商業的な合意、技術的な検証が必要です。更に支給材の在庫量や代替生産拠点の確保などの計画を立てておくことで、緊急時に迅速かつ効果的な対応をすることができます。 - 継続的な改善

ビジネス環境は常に変化しています。そのため、緊急時のサプライチェーンも、定期的に見直し、改善していくことが重要です。新しいリスクを把握し、それらに対応するための対策を検討していくことで、常に最適なバックアップ体制を維持することができます。

成功事例としては、以下のような事例が挙げられます。

- トヨタ自動車

あらゆる部品の更に構成品1つ1つのまで複数の供給元から部品を調達できるか全サプライヤと見える化、システム化を進めてきました(参照)。 - アマゾンAWS(クラウドコンピューティング)

複数の地域にサーバー(クラウド用コンピューター)を分散し、建屋は日本の震災に関する規格に準拠するように設計され、データや電力のバックアップやリストアを確保し、災害発生時の迅速な復旧を支援しています(参照)。

私は以前必要に迫られて支給をした経験があります。自分でやってみたリスク、気づきもいくつか共有したいと思います。

調達していた電気系部品で防水機能をうたっていたのに実際は防水機能がありませんでした。また、静電気による不具合も発生していました(これは想定していなかった問題で、保証範囲外)。サプライヤーは防水筐体を設計する能力がなく、防水設計した金属部品を支給する必要がありました。

機械エンジニアと協力し、防水筐体を設計、試験(防水防塵、電磁波など)の上導入しました。購入していた部品からそれまでの筐体費用を差し引いて、防水筐体を無償支給しました。また、静電気については他の部品で対策することで不具合を緩和できました。

防水性能は担保できるようになり、当初の重要な問題は解決しました。静電気についてはもし仕様に記載されていたら、責任問題が曖昧になるリスクはあると感じました(筐体による対策不足か、中の基板による対策不足か判別しにくい)。気づきとして、支給化によるリスクの洗い出しと、リスク管理が可能か検証することは大事だと感じました。

弊社では様々な切り口から特殊鋼・ステンレス・銅合金の支給化のお手伝いをします。

| 切り口 | Enserve Proposal |

|---|---|

| コスト | |

| 品質 | |

| 安定 供給 | |

| デジタル | |

| BCP |