お手持ちのステンレス刃物(包丁から草刈り機、工業用の刃物まで)に、錆や切れないなどのお悩みはありませんか?ステンレス(さびないという意味)なのに錆が出てしまうとがっかりしてしまいますよね。刃物が思い通りに使えないと、ストレスにもなります。刃が鈍ると、切ろうとする力が余計に加わって事故を起こしかねないので危険という点もございます。残念なことに、ステンレスの刃はどんなに高額なものでも使っているうちに錆びたり、切れなくなってしまうものです。そこで今回は、トヨタ自動車やスタートアップで金属部材の調達を13年してきた筆者が経験談を交えながら、刃物用ステンレス鋼(炭素を多く含み、熱処理により硬くなるマルテンサイト系ステンレス鋼)に焦点を当て、「切る」メカニズム、刃物に関する問題の原因、原材料が切れ味に及ぼす影響、そして個々の問題に対する材料による解決策案をご紹介致します。

「切る=切断」とは、文字通りに鋭利な道具を使って1つの材料を2つ以上の断片に分けることです。切断をするには、素材に力を加え、素材の抵抗に打ち勝つことが必要です。その為、切断の行為というのは、「刃先の鋭さ」「刃の硬さ」「力」「安全性」の4つの要素に分けることができます。

刃先の鋭さ

鋭利な刃先(鋭利とは、刃先の角度が正しく設定され、実際の刃先が鋭角になっていること)に力を加えると、その力が切断する素材のごく小さな部分に集中します。そうする事で、切断作業が精密に、イメージ通りにしやすくなります。鋭い刃先は、過度の損傷や変形を引き起こすことなく、材料をきれいに切り離します。摩擦や抵抗を最小限に抑えて材料を切り裂き、滑らかできれいな切断面となります。食品の例では、刃先の角度が鋭ければ鋭いほど、食材の組織へのダメージが少ないため、食材本来の風味が損なわれず、おいしい料理を作ることができます。また鋭い刃先は、より少ない力で目的の切断ができるため、効率的でもあります。これは、木材、プラスチック、金属など、硬い素材や密度の高い素材を切る場合に特に顕著となります。

刃の硬さ

刃物の材料の硬度は、切断において重要な役割を果たします。一般的に、材質が硬いほど刃の切れ味も良くなります。刃先だけでなく、刃材の厚みも切断の安定性を左右します。硬くて強い刃であれば、薄くても切断中に刃が曲がったり変形したりせず、安定した切断面が精度高くできます。

力

素材を切断するには、刃物に力を加えます。この力は通常、刃物を押す、引っ張る、押し下げるという形で適応します。人間は切断する力をコントロールできますが、機械(具体的にはモーター)だと一定の力を加えるため、刃物の定期的なメンテナンスが不可欠であり、悩みとなる事があります。(弊社も2~3時間ごとに刃物を交換するために機械を頻繁に停止する事例等も聞いています)。

安全性

安全性は切断性能に直結する要素ではありませんが、事故(予期せぬ刃物によるケガ、破片の飛散、切粉による転倒)、健康被害(粉塵、煙、有害物質への曝露)、火災(摩擦熱)、汚染(錆の食品への混入など)を防止するため、切断工程の安全性に留意していただくよう、お願い致します。

刃物を使っているうちに、上記の4つの要素が変化し、問題を引き起こします。それは刃先の摩耗、腐食、変形や欠け、そして熱です。

刃先の摩耗

どの刃物も、最初は鋭利です。使っていると、刃先は鈍くなります(切れ味が落ちます)。これは摩擦により、鋭利な刃先が丸みを帯びた形状となるためです。刃先の鋭さを長く保つ能力を刃先保持力と呼びます。切れ味の持続性は、刃の材質や刃に施された特殊コーティングによって変わってきます(例えば、カミソリの刃には、刃の硬度を多少犠牲にしてでも、刃の摩耗を減らし、刃先の欠けをカバーするために金属のコーティングが施されています)。

腐食

耐食性に優れたステンレス鋼でも腐食をします。腐食は酸素、水素、電流、汚れ、バクテリアなどの触媒によって起こります(詳細はこちらを参照)。以外と知られていませんが刃物用ステンレス鋼は炭素を多く含むため腐食しやすいのです。腐食した刃物は切れ味を失うだけでなく、食材に錆などが混ざる恐れがあるため、食品加工用としては使えなくなります。

変形や欠け

硬い素材を切断したり、長時間の切断を行うと、刃先が変形したり、欠けたりすることがあります。変形は、力の方向と実際の切断線が一致しないために起こります。欠けは、切削動作を繰り返すうちに、ステンレス鋼の内部にある炭化物(炭素の微粒子)が削り取られるために起こります。刃先が変形したり欠けたりすると、一定でなくなってしまいます。そのため、切断時に摩擦が大きくなり、より大きな力を加えなければ切断できなくなります。これは「切れ味が落ちる」と感じる事となります。また、切断面が傷つくため、カミソリだと皮膚に切り傷やヒリヒリ感ができたり、食べ物では組織を痛めながら切るため、デコボコの切断面になったり、食材の味を落としてしまいます。

熱

刃物に100℃以上の熱が加わると、焼戻し(材料の硬度を下げ、靭性を高める熱処理)効果が始まります。温度が200℃に達すると、通常、刃物用ステンレス鋼は、材料の硬度を急速に落としてしまい、「切れない」刃物になってしまいます。

原材料の観点から見ると、ステンレス鋼は、化学成分と原材料の製造工程の2つの側面から、切れ味に重要な役割を果たしています。

切断における要素(刃先の鋭さ、硬さ)で永久に変化のないステンレス鋼であれば、刃物は優れた性能を保つことができる。残念ながら、基本的には硬度と耐摩耗性・耐食性のバランスを取る必要があります。これはステンレス鋼の内部に含まれる炭素の量によるものです。通常、ステンレス鋼に炭素が多く含まれると、硬度(切れ味)は上がるが、腐食に弱くなります。化学組成の中で、炭素は刃物の性能にとって最も重要な要素であるのです。

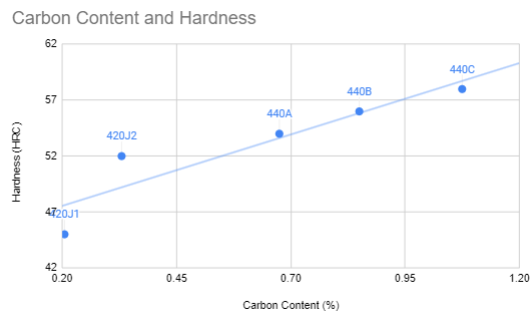

SUS420J2や440Aのような従来の刃物用ステンレス鋼の中で、硬度と炭素含有量は正の相関があります。同時に、炭素含有量が高いほどステンレス鋼は腐食しやすくなり、ガラスのように硬く・脆くなりやすいため欠けなども発生しやすくなります。

炭素、クロム、その他の化学物質を混ぜてステンレス鋼を形成するだけでは、刃物材料としては不十分です。熱処理後の硬度を最大限に引き出したり、変形やチッピングを避けるためには、原材料の製造工程も重要です。

一般的に、良い刃物用ステンレス鋼を作るには、不純物管理(不要な成分を減らす、あるいは分散させる)、炭化物の粒度と分布の管理(炭素の粒子を十分に小さくし、ステンレス鋼全体に行き渡らせる)、精度管理(材料が均一な平坦または直線であれば、刃物メーカーが加工しやすくなる)など、高性能・高品質を実現するための要素がいくつもあります。これらはまさに鉄鋼メーカーのノウハウです。日本製鉄では、製造ノウハウを秘匿するため、工場内の写真・ビデオ撮影を一切禁止しています(参考)。

ステンレス刃に関する悩みを材料から解決するために、参考に以下の表を作ってみました。

| 問題 | 解決策案 |

|---|---|

| 研いだ刃物でもうまく切れない | より硬化しやすい材料(炭素(C)量が多い) |

| 刃物が研ぎずらい、加工しにくい | より加工性の高い材料(炭素(C)を減らし、他の化学成分を加える) |

| 刃物の焼入れ硬度がばらつく | より良い不純物管理された材料(不純物の低減または分散) |

| 刃がすぐに鈍くなる | より耐摩耗性の高い材料(他の化学成分を加える) |

| 切断面に損傷や凹凸があり、刃先が頻繁に欠ける | より良い炭化物管理された材料(より小さく均一な分布)または刃先への金属コーティング |

| 刃物がすぐに腐食する | より耐食性の高い材料(炭素(C)の量を減らし、クロム(Cr)の量を増やすか、他の化学物質を加える) |

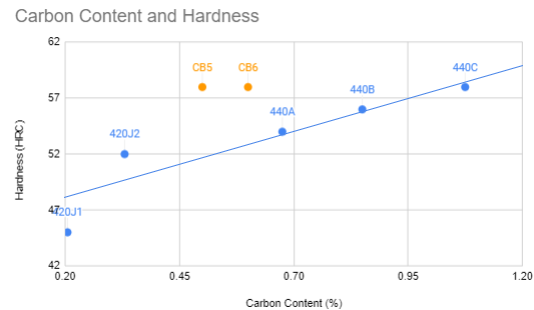

上記の問題を解決するために、私たちが解決策を見つけるお手伝いができるかもしれません。以下にご紹介するCB5、CB6材以外にも、日本にはない海外特有の刃物用ステンレス材が多数あります。実際、多くの刃物メーカー様が従来のSUS420J2と440A、440C以外の選択肢を持たない、または知らないことが多いです(日本に限らず世界各地でです)。もし実際のユーザー様の刃物に関するお悩みを解決したいという事であればお手伝いできるかもしれません(製品ページはこちらですが、ないものも探し出します)。

CB5とCB6は、刃物製造のために開発された新しい鋼種で、炭素含有量に対して非常に高い硬度を持ちます。また、水、粉塵、化学薬品に対して高い耐食性と長期間の使用に耐えうる耐摩耗性を持っています。

刃物用マルテンサイトステンレス鋼においては、硬さ(切れ味)と耐久性(耐摩耗性、錆などの腐食性)のバランスを最適化するため、お客様のご指定とは異なる鋼種を弊社はご提案する事があります。また、お客様のご要望の形状(コイル、板、プレス、焼鈍材、焼入焼戻材)でご提案致します。小ロットにも柔軟に対応致します。