錆・腐食へのお悩みはございますか?腐食というと典型的な金属の悩みで避けたいものですよね。この記事ではトヨタ自動車やスタートアップで金属部材の調達を13年してきた筆者が経験談を交えながら以下ついてご紹介致します。

- 錆・腐食とは金属が外部環境と相互作用することで劣化・損傷する現象であり、その主要な要因は酸化反応です。錆は腐食の一種です。

- 腐食は7種類あり、それぞれ原因が異なる

- 腐食は対策として、腐食の影響を確認する(場合によっては受け入れる)、機械設計により回避する、材料を変更する、防錆処理をする

腐食は、金属が外部環境と相互作用することで劣化・損傷する現象であり、その主要な要因は酸化反応です。金属表面は、酸素や湿気、さらには化学物質との反応します。金属が酸化物や塩化物などで覆われると、劣化・損傷します。腐食は、金属製品や構造物にとって深刻な問題となります。

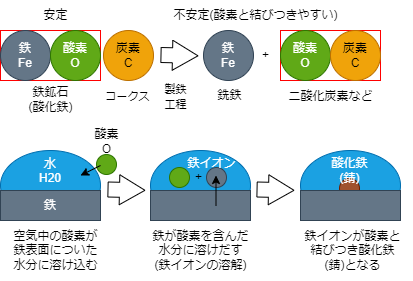

鉄のような特定の金属は化学的に単体では不安定となっております。鉄は酸素等と結びつき、酸化物となることで安定します(下イメージ図参照)。

上イメージ図のように、金属が水分と接すると、金属はイオン化し、酸素と反応しやすくなります。そして空気中の酸素と結びつき酸化物=錆=腐食となります。錆は腐食の一種であります。言い換えると、イオン化しやすい金属は錆びやすいとも言えます。このように金属が湿気や液体にさらされることで酸化反応(腐食)が進行する事を湿食といいます。

一方、液体が関与することなく腐食する場合は乾食といいます。乾食は2種類あり鉄鋼ミルで精製された鉄材料について黒皮(高温酸化)やエンジンやプラントで高温の酸化ガス等に晒されて腐食(高温腐食)

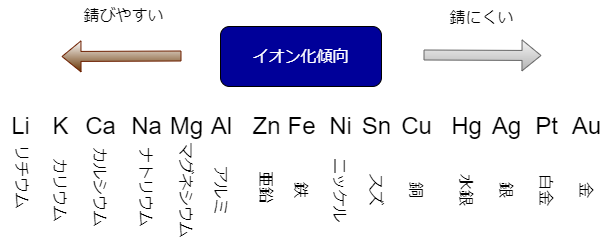

金属のイオン化傾向は下図の通りとなります。イオン化傾向は金属の腐食ランキングのようなものです。基本的に、リチウム(Li)やカリウム(K)のようにイオン化傾向の高い金属は錆びやすく、金(Au)や白金(Pt)のようにイオン化傾向の低い金属は錆びにくくなります。

腐食は金属が他の物質(酸素、水素、電流、汚れやバクテリアも含む)と反応すると発生します。腐食は鉄のような金属にひびができるような強い圧力によっても発生します。

上表のイオン化傾向の通り、鉄(Fe)は銅(Cu)よりも腐食しやすいです。そして、アルミ(Al)は鉄よりも錆びやすいです。アルミは空気に触れるとすぐに錆、表面に酸化アルミニウムを形成します。そしてアルミ表面が酸化アルミニウムの膜で覆われて、更なる錆を防ぎます。この酸化アルミニウムの被膜は外観もよく、防食性にすぐれているためそのまま使われますが、実は腐食しています。

腐食には様々な種類があります。ここでは7種類の腐食をご紹介致します。

全面腐食とは、金属表面全体に均一に腐食が進行します。塩酸、硫酸、りん酸、有機酸等酸化力などの弱い酸が存在する環境で発生します。このようなケースでは、他の金属を検討することを推奨いたします。

局部腐食は、金属表面の一部で腐食が進行します。塩素イオンなどの作用によって不動態皮膜が局部的に破壊されることによって起こり、その部分が優先的に破壊されることによって進行します。孔食は、表面に点または虫食いような形で腐食します。隙間腐食は金属同士のすきまで腐食が発生します。局部腐食を避けるには、以下を推奨いたします。

-隙間構造の排除

-耐食性の高い材料の選定

粒界腐食とは、金属組織内で個々の結晶粒どうしの境界から腐食が発生する局部腐食の一種です。粒界腐食は、鋭敏化 (溶接の熱、高熱環境によるクロムと炭素の結合により、クロム炭化物が形成され、クロム量が減少し腐食されやすくなる)により腐食します。鋭敏化を避けるためには、次のような対策があります。

-高熱環境や熱の集中を避ける

-「固溶化熱処理」と呼ばれる特殊な処理を行う

-鋭敏化リスクの少ない材料を選択する

応力腐食割れは塩化物イオン+引張応力などの複数の腐食要因が重なると発生します。典型的な応力腐食割れは、SUS304をプールの構造材で使用すると発生します(塩素環境+ステンレス材で配管やライトをぶら下げるなど)。応力腐食割れを避けるには、以下のことが考えられます。

-腐食因子の濃度を下げる

-引張応力の低減

-他の材料(例:フェライト系ステンレス鋼)の選択

ガルバニック腐食とは、異種金属の組み合わせによる化学反応による腐食の一種です。日本の工業分野では電食とガルバニック腐食が混同されて使われています。電食は正確には正規回路を電気が通らず、正規回路から外れた電流によって生じる腐食となります。

ガルバニック腐食は異なる2種類の金属を組み合わせた場合、イオン化傾向の大きい金属が陽極(+電極)、イオン化傾向の小さい金属が陰極(-電極)となります。陽極側は電位の移動と電荷を帯びた原子または分子(=イオン)の損失によって腐食されます。

私も鉄+アルミの自動車部品のガルバニック腐食が、凍結防止剤と雪の触媒作用により発生した経験があります。当時の対策として、電位差のない鉄+鉄の部品に切り替えて解決を図りました。

高温酸化は、金属表面が高温環境下で酸素と反応して酸化物を形成することで発生します。

典型的な高温酸化は熱間圧延コイルであす。熱間圧延コイルには高温酸化による黒皮(酸化皮膜)があります。製造工程上、高温酸化は避けられない為、鉄鋼メーカーでは通常、黒皮膜を除去するために酸洗や研削の工程があります。

高温腐食は、金属が化学ガスや燃焼生成物と反応し、金属表面が腐食する際に発生します。高温ガスには、酸素、硫黄、塩素などの腐食性成分が含まれています。これらの成分と金属が反応すると、金属表面に腐食層が形成され、金属内部への浸食をします。

典型的な例は、高温環境下で海水を取り扱うことによる海洋リグや船舶の腐食であります。対策として高温腐食をしにくい金属(耐熱合金や、耐熱鋼)を選択する事、定期的なメンテナンスを怠らない事、が挙げられます。

腐食を予防する方法はいくつかございます。今回ご紹介するのは腐食の影響を再検討、機械設計変更、材質変更、防錆処理の4つです。

腐食の予防をする前に、そもそも腐食がもたらす影響/結果はどのようなものか再考察してみるのもよいでしょう。腐食とは金属の性能や外観を損なうと一般的に考えられています。しかしながら、腐食のケースによっては受け入れられる事もあります。例えば、自動車やバイクのブレーキディスクは簡単に腐食してしまいます。自動車のブレーキディスクは、高温に達した後の冷却過程で変形しにくく、ディスクパッドとの摩擦係数が比較的安定している「鋳鉄」という材料で作られています。一方鋳鉄は腐食しやすいのですが、腐食はブレーキパッドとの摩擦で摩耗するため、性能的には許容範囲内と考えられています(但し腐食の度がすぎると危険です)。また、ディスクブレーキはホイールに覆われているため、腐食が目立ちにくく、外観上も許容されます。

腐食の予防が必要だと判断された場合、腐食予防をあらかじめ計画する事となります。金属部品の腐食防止には、水が侵入したり、溜まったりするような割れ目や穴ができないように設計することが効果的です。また、通気性を良くすることも腐食防止に効果的です。さらに、定期的なメンテナンスで点検・交換をしやすくすることも効果的です。例えば、車のドアの下には、ドアパネルとドアの間に水を抜くための穴が開いており、錆を予防する設計となっています。

銅や銅合金、ステンレスなどイオン化しにくい素材を選ぶことも解決策の一つです。例えば、航空機の着陸装置(ランディングギア)にはアルミニウム青銅(銅合金)が使われていますが、これはアルミニウム青銅が強靭で耐久性がありながら、着陸や離陸のストレスに耐えられる柔軟性も備えているためです。そして重要な点として、アルミニウム青銅は腐食や摩耗にも強いので、ランディングギアの寿命も延びるというメリットがあります。もちろん、銅合金の材料費は高いので、機械的・化学的特性だけでなく、材料費と寿命・メンテナンス費用のバランスを考慮する必要があるかと思います。

補足すると、アルミニウム自体は一般的に腐食に強いです。アルミニウムは表面が錆びやすく、酸化アルミニウム被膜を形成します。この皮膜がさらなる錆びを防ぐのです。しかし、アルミニウムが鉄と結合し、常に水にさらされている場合、「ガルバニック腐食」と呼ばれる特殊な腐食が発生する可能性があります。この場合、アルミニウムは容易に内部まで腐食されることになります。ガルバニック腐食はイオン化傾向が大きく異なる金属同士が水を介して発生するため、銅と鉄・銅とアルミ、などでも発生します。

腐食しやすい金属を使用する場合、金属に処理を施して腐食しにくくすることができます。この処理を防錆処理と言います。防錆処理は、金属の表面に別の物質で皮膜を形成し、金属が空気中の酸素や水にさらされるのを防ぐ方法が最も一般的です。防錆処理は、被膜の材質により、有機被膜と無機被膜に分類されます。

有機皮膜は、鉄の塗装が一般的です。また、油の塗布や導線をゴムやプラスチック被膜で保護することも、有機皮膜による防錆の一種です。このようなコーティングは、簡単で目につきやすい反面、剥がすとすぐに被膜の効果が失われてしまう点にあります。塗装の種類や下処理によってはかなり強力な防錆効果を発揮するものがあり、様々な選択肢があります。

無機被膜は鉄のメッキが一般的です。メッキとは、金属材料の表面に別の金属の被膜を形成する方法です。例えば、クロムのように不動態皮膜を形成する金属や、亜鉛のように内部の金属より先に錆びて内部を保護する性質を持つ金属などがあります。また、化成皮膜もよく使われる。クロメート処理やアルマイト処理などは、化学物質を用いて酸化や腐食に強い皮膜を形成する方法のひとつです。

このタイプの被膜も腐食が進み、コーティングの電気化学的腐食防止が効かなくなるまで下地の鉄が露出すると、鉄の腐食が始まります。

どのような防錆処理するにせよ、防錆処理の前に金属がきれいな状態であることを確認することをお勧めします。鉄は黒皮や錆を落とさず・落とし切らずにに塗装してしまうという単純なミスが過去の経験からも以外と多いと実感しています。

鉄などの金属は酸化しやすいため、金属を使用した製品では腐食が問題となることがあります。腐食の対策は、基本的に腐食の影響を再検討、機械設計変更、材質変更、防錆処理の4つの方法があります。エンサーブは、特殊鋼・ステンレス、銅合金の中からお客様のお悩みに合わせたサプライチェーンソリューションを構築し、腐食をはじめとした問題解決のお手伝いをさせていただきます。